ゴム一筋60年の東商ゴム工業

「東商ゴム工業株式会社」は、来年で創業60年を迎えるゴム専門のメーカー。『ゴムで未来に貢献する!』を社内スローガンに、OA機器や生産現場で使用するゴムローラーをメインに医療・介護現場や航空業界など、幅広い分野にさまざまなゴム製品を納めている。自社工場による一貫体制で長年にわたり蓄積してきた加工技術とノウハウ、充実した設備を武器に図面一枚から相談に応じ、製造は1個(本)〜数十万個(本)まで細やかに対応できるのが強みだ。

同社の創業は1966年。世の中に出回り始めたゴム素材に着目した先代の末永富夫さんが、ゴムの商社「東商ゴム株式会社」を起業したのが始まりだ。その後、事業をゴム製造へと本格的に転換し、千葉県市川市の自宅に導入した円筒研削盤を使って夫婦二人三脚での製造を開始。そして1969年には本社を墨田区両国へ移転し、社名も現在の「東商ゴム工業株式会社」へと変更した。

「墨田区にはゴム製造業の企業が多く、情報交換しやすい環境だったため、移転を決めたようです」と、代表取締役社長の末永大介さんは振り返る。さらに事業が軌道に乗り始めた1973年には、千葉県の横芝町(現・横芝光町)に工場を構えた。

そして1978年、同社はOA(オフィス・オートメーション)ローラーの大型契約を受注。これを機にコピー機や複合機のオフィス導入が進むOA化の波に乗り、同社の事業の主軸はOAローラー製造へとシフトしていく。新規設備の導入も進めたことで、最盛期には月産120万本という生産規模を実現した。

当時、工場の人員は外国人労働者にも来てもらい70名を数えるまでになっていたという。ところが、2000年を過ぎたあたりから著しく受注量が減少してしまう。大手企業は続々と、生産コストの安い海外に製造拠点を移管し始めた頃だ。当時の取引先であった大手OA機器メーカーの工場も中国へと移り、その事業は大打撃を受けた。

末永さんが同社に入社したのは、まさにそんな時だった。

「この後、2009年2月頃にはリーマンショックの影響で売り上げが半分ほどに落ち込みましたが、それ以上に打撃が大きかったのは、やはり海外への生産移管でした。現在、ゴムローラーの生産は年間で100万本くらいなのですが、父とも『10分の1に仕事が減っているのに、よくやっているよね』と笑いながら話していたものです」と、当時を振り返る末永さん。製造業の空洞化問題とリーマンショック——このふたつの苦難により、同社は2度の人員整理を余儀なくされたという。

当初は両国の本社で、取引先からの注文を工場へ発注する業務を担当。そして2年後に、「工場長」という形で横芝へ異動することになる。

「ゴムローラーがどうやって造られるかも分からない人間がいきなり工場長ですから、それはそれで大変でした。人員を削減したため工場の生産は追いつかず、製品を受け取れない取引先には怒られてしまい八方塞がりです。半泣きで父のところに相談に行くと、『今から作ればいいじゃん』と言うんです。『え? そういうもの?』ということで工場の人に頼みに行くと、今度は『どれくらい時間かかるか知っていて、それを言いますか?』と言われてしまうわけです。そのときの注文は500本あったのですが、お客さまには『すみません、明日は朝10本届けます』と…。取引先もいきなり500本が必要なわけではありません。1台につき1本のゴムローラーを使用するのですが、その1台を組み立てるのには時間がかかりますから。その10台に取り掛かっている間は、少し余裕が生まれるという解釈です。そこでまた翌日に何本か持って行って——というふうにして、なんとか乗り切りました」

末永さん親子は時にぶつかり合い、話し合いながら、少しずつ前へと進んでいった。

「私の中で大きかったのは、父がシルバーバンク*¹に相談し、中国でSEIKO時計の工場を立ち上げた経験のある長谷川さんという方に来てもらったことでした。その方から、『工場長とは何か?』『毎日の朝会や昼に行う進行状況確認の大切さ』『月一回の営業会議』『品質保証会議』『改善提案の必要性』をなど教えてもらいました。そうして、スタッフ皆の話を聞くようになったことで、少しずつ工場の雰囲気も良くなっていきました」

*1:シニア世代に特化した士業・管理部門人材の転職エージェント

価格ではなく素材で勝負するために「LabCafe」を開設

ゴム製造を家業とする家庭に生まれ育った末永さんにとって、会社を継ぐことはごく自然な道のりだった。そして2010年9月、苦境の続くなかで事業承継が行われ、末永さんは39歳にして2代目代表取締役社長となった。

「私は基本的に、父も母も大好きなんですね。幼い頃から2人が働いてきた姿を見ていたので、幼稚園ですでに『大きくなったら、パパと一緒にゴムを作る人になりたい』と言っていたくらいです。それだけに、『自分の存在意義は、父が興したこの会社を継続させることだ』と。もうこの1点なんです」

末永さんは新たな顧客を掴むため、「とにかく多くの人に会い、いろいろな縁をつないでいけばなんとかなるかもしれない」という思いで、全国各地の展示会や商談会に顔を出した。こうした地道な営業活動が奏功し、取引先は少しずつ増えていった。しかし末永さんには、依然として迷っていたこともあった。それは、先代と同じやり方では通用しない場面に出くわしたときのことだった。

「代表取締役になって、まず私自身に起きた変化は——銀行に一人でお金を借りに行くようになったことです。そのうち、同じように銀行に通っている若手経営者の集まりにも参加するようになりました。すると、そこで父とは違う考え方を持つ人たちに次々と出会うようになるんですね。それまで『これが正しい』と思い込んでいたことも、時には別の方向に舵を切らなければいけないことがあるんだ、と気づかされました」

「そのためにも、いろいろなことを学ばなければ」という思いから、末永さんは積極的にビジネス集会などにも参加するようになる。『フロンティアすみだ塾』との縁は、そうした集まりのひとつがきっかけだ。

「中小企業の集まりで、荒川区の國立という会社の方から、『おたくは墨田区だから羨ましい』と言われ、『フロンティアすみだ塾』のパンフレットを見せてもらいました」

そこで末永さんは即座に入塾を申し込み、2019年に第14期生として学びをスタートした。この塾には、墨田区で事業を営む企業の事業継承者が多く参加していた――末永さんは、さらにこう続ける。

「塾生には屏風店やアパレル、ゴム金型メーカーなど、いろいろな業界の2代目・3代目が参加していました。ですが、そこで共通していたのは“事業を継ぐこと”への強い意志でした。それぞれに課題のある中で、先代のいいところと変えるべきところのバランスについて議論をしたときは、特に白熱しましたね。視野が広くなり、とても勉強になりましたし、自分も頑張ろうと思わせてもらいました。今でもこのメンバーと共にプロジェクトを行うなど、ご縁は続いています」

当時の末永さんが最も問題に感じていたのは、ゴムローラーの価格競争。仕事量が激減する中で、受注につなげるためには、とにかく製造原価を下げなければならなかったためだ。

「1時間に100本作っていたとしたら、それを…『110にしよう、いやー120だ、130だ!』という話です。加工のみで完成するゴムローラーは、価格競争に陥りやすいんです。加えてペーパーレス社会の到来によって需要はますます減少していますから、なんとかしなくてはなりません。そんなとき『フロンティアすみだ塾』で学んだ、『近い将来、世界的な人口減少を迎え、先行きが不透明な社会で“選ばれる企業”になっていかなければならない』という考え方は非常に参考になりました」

そうして末永さんはローラー以外の新しいゴム素材による新規事業開拓のため、ゴムの配合から気軽に相談できる「Lab Cafe」を開設することにした。

「ゴムというのは、料理のレシピと同じです。さまざまな素材を配合して、それぞれの特性を出していきます。その配合の割合は社外秘。たとえば、A社とB社のスタッドレスタイヤがあったとします。互いに形状は似ていても、その中身のゴムは全く似て非なるもの。そんなわけで当社も素材に対する強いこだわりを貫くよう、配合技術に注力していくことで生き残りをかけていこうということにしました。Lab Cafeは『東商ゴムに相談してよかった』と言っていただけるような、新たなゴムを提案する場所になることを目指しているんです」

これまでLab Cafeで開発してきた製品の中には、レコード針に使われる“ダンパーゴム”や、臭いがほとんどなく、粘土のように自由に形を造形できてオーブントースターのような低温(120℃)でゴムとなる「フリーゴム(低温加硫シリコーン)」などがある。近年レコードはその味わい深い音が見直され、ちょっとした回帰ブームになっている。ところが「ダンパーゴム」を製造していたメーカーは、その多くが廃業になり、レシピも残されていない状況だという。

「そこで、Lab Cafeで動くことにしたのです。その大きさは直径2ミリ、そこに1ミリの穴が空いていると言う形状――そんな『ダンパーゴム』がサスペンションのように上下して、レコードの凹凸を上手に拾うことで味わい深い音が出るわけです。発注元はコストには寛大な代わりに、その品質はシビア…かなりのこだわりです(笑)。これを初めて採用してくださったのがトップウイングさまで、50万円もするカートリッジに当社のダンパーゴムを採用してくれました。それを契機に、何社ものレコードプレーヤーメーカーさんとの取引も始まりました」

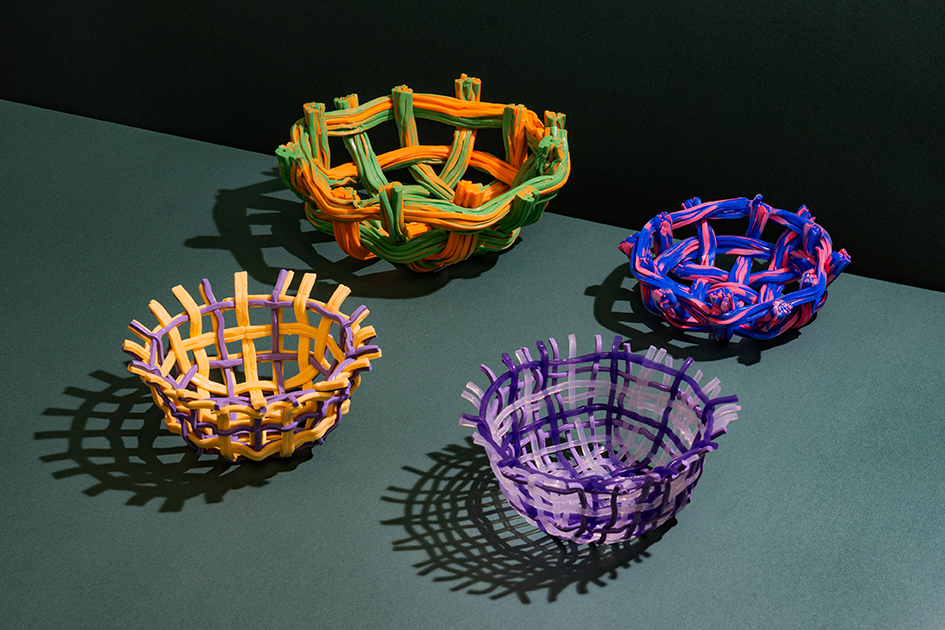

また「フリーゴム」は、「新常識となるデザインをつくる」をコンセプトに、日本をはじめ海外でも展示を行っているプロジェクト「NEW NORMAL」においても活用の場を広げ、シリコーンというゴム材料を新たな素材表現として発表された。2025年4月、同プロジェクトの第5弾「NEW NORMAL 5 – Japanese Maison –」にて、イタリア・ミラノで開催された世界最大級のデザインイベント「ミラノデザインウィーク2025」でお披露目され、その革新性と素材の可能性が世界に向けて強く印象づけられた。

すみだモダンフラッグシップ商品開発プロジェクトへの参加

末永さんが墨田区の「すみだモダン第二期フラッグシップ商品開発プロジェクト」への参加を決めたのも、Lab Cafeでの仕事を広げるためだった。

「主軸であるゴムローラーの生産がどんどん寂しくなるなか、新しい自社製品開発の必要性を感じていたところ、墨田区さんからいただいたご案内の『商品開発』という言葉が目に留まったのです」と、末永さんは語る。そんな東商ゴム工業とタッグを組んだのは、家具や自動車からアイウェアまで多彩なジャンルのデザインを手掛けるJIN KURAMOTO STUDIOだ。同社のプロダクトデザイナー時岡翔太郎さんは、このプロジェクト参加の経緯を以下のように語ってくれた。

「最初はクリエイティブディレクターの廣田尚子さんから、当社の代表である倉本 仁にお話をいただきました。廣田さんの掲げる“Co-Design”(=プロジェクトに関わる全員で会社をデザインしていく)という考え方、またデザインだけではなくそのプロセスも含めてプロジェクトであるということに共感して、『ぜひ参加しよう!』ということになったのです。メンバーは代表の倉本と私です。マッチングに関しては、そもそもゴムという素材に興味があったことと、東商ゴムさんの工場見学に行って信頼という言葉が浮かんできたこと、そして、末永さんのまっすぐなお人柄が決め手になりました」

2023年2月、倉本さんらデザインチームが横芝工場に訪れ、ゴムの研削作業を見学した。倉本さんは、そのときに大量に排出されるゴムの研磨粉に着目し、「この粉は、その後どうするのか?」と末永さんに尋ねたという。

さらに時岡さんはこう続ける。

「聞けば、ゴム研削によって生まれるゴムの粉は1カ月で約500kgから、多いときは1t にもなるということ。そこで、『産業廃棄物として捨てられていたこの素材を活かした新素材を開発できないか?』という流れになりました」

「私たちはそれを、ただのゴミとしか見ていなかったので、とても新鮮でしたね」と末永さん。

「でも、ゴムというものは加硫化学反応してできるものなので、再び化学反応させることは不可能です。世の中に再生ゴムはありますが、それは非常に小さい何ミクロンという粒子を接着剤でつなぎ合わせているだけなのです。そのため、強度に問題があります。それでも『SDGs、脱炭素という点で、われわれも何か貢献できないか?』と思っていたので、再生材で商品を作ってみようということになりました。幸い樹脂との相性は良かったので、その方向でどんどんチャレンジしようと…。ゴムの粉にいろいろな素材を加えて配合を変えながら練り込み、さらに加熱の温度や時間、プレスの圧力などの条件も工夫して、数多くのゴムシートを作り出して、その中にある新素材の可能性を丁寧に探っていったのです」

「内心では『難しいかもしれない』と思いながらも、かなり無理なお願いをしてしまいました。それにもかかわらず、東商ゴムさんは地道な実験を重ね、常に僕たちのチームを前向きに引っ張ってくださいました」と、時岡さんは振り返る。

ここでつくられたゴムシートのいくつかに、樹脂やゴムの粉の流れが閉じ込められたような味わい深い模様が出ているものがあった。それらは適度に曲げることができ、パリパリと葉っぱをちぎるように破くこともできる。Lab Cafeでは、フリーゴムを扱ったワークショップも開催しているという背景もあり、このゴムシートの特徴を活かして、新たにワークショップのための素材を開発することに。「パズルのような感覚で自由に立体を形作ることができる素材を作ろう」という方向で、プロジェクトはまとまりかけていた。

勇気ある方向転換から誕生したサンプル帳

ところが、2023年12月のこと。廣田さんから、「それは今、会社にとって本当に必要なものですか?」とプロジェクト内容の再考を促す連絡が入る。実は東商ゴム工業社内でも、「これ、売れるんですか? 誰がやるんですか?」といった意見が出ていたこともあり、末永さんは熟考に熟考を重ねた末に方向転換という決断を下すことになる。

「そこはJIN KURAMOTO STUDIOの皆さんに本当に申し訳ない気持ちでいっぱいなんですけれども、いろいろと議論を交わす中で、『マーケティングの知識もない自分たちが、これらをリュックに入れて日本全国に売り歩くのは難しいのではないか?』ということになったのです」と、末永さんは振り返る。

続いて、時岡さんが続ける。

「デザイナーとして、BtoBを主軸とする東商ゴムさんがBtoCへの挑戦を試みようとしている姿勢には強く共感し、応援していました。『このプロジェクトだからこそ、理想を追求する新しい挑戦ができるのではないか?』――そう考え、Lab Cafeの改装のような大規模な投資もご提案させていただきました。その後、方向転換という判断が下されましたが、東商ゴムさんを応援する気持ちは今も変わっていません。サンプル帳の制作が決まってからは、『それを単なる資料ではなく、少しでも現場の皆さんの助けとなるようなツールにしたい』という思いが強くなりました。そこで、普段の仕事の中で自然に使っていただける、全員が同じ方向を向いて活用できる営業ツールを目指して取り組むことになったのです」

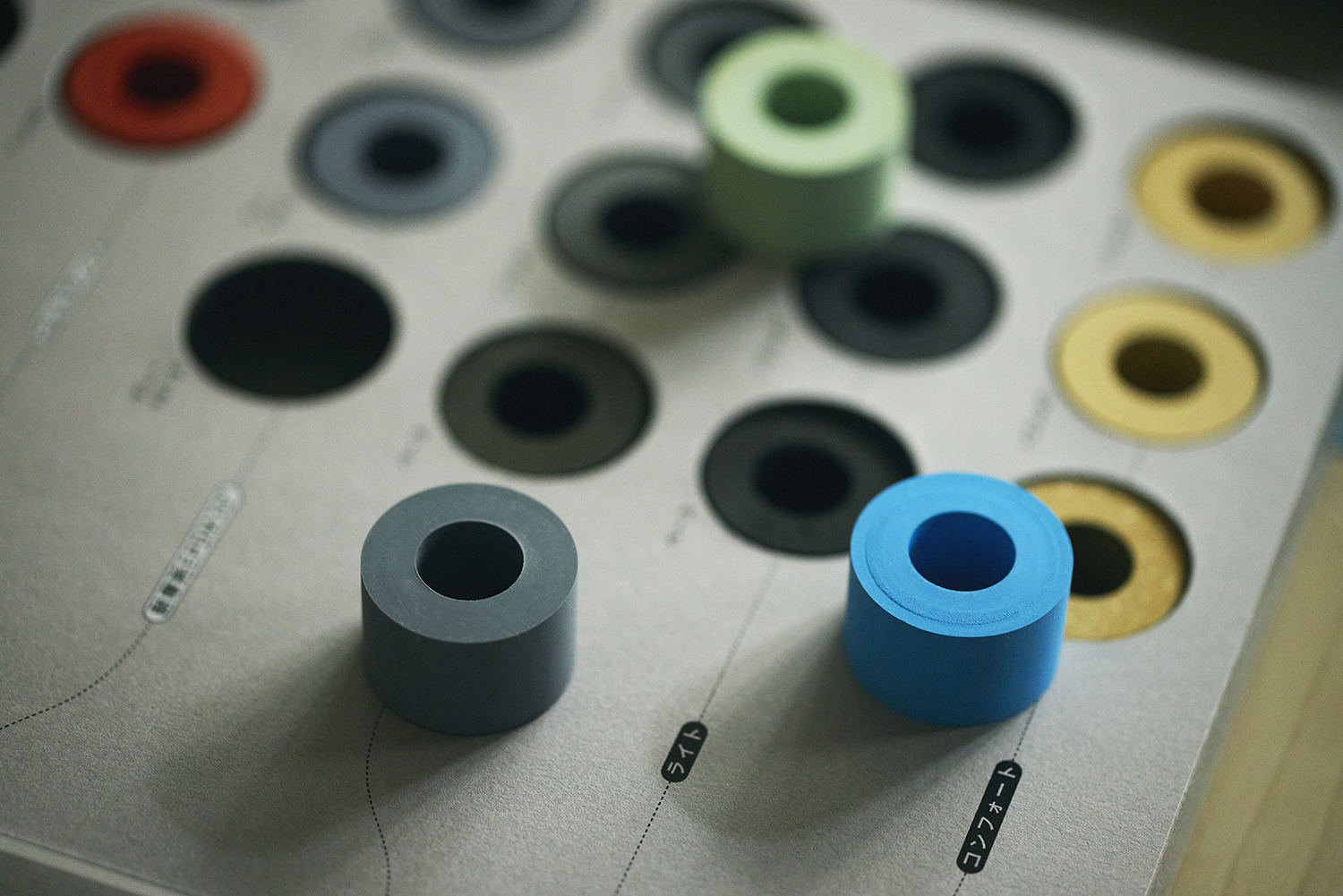

サンプル帳に載せるゴム製品は東商ゴム工業とデザイナー陣がしっかりと話し合い、これまでのプロジェクトで取り組んで開発した新素材も加えた形で選定していったという。また、単なる冊子というものではなく、実際にプロダクトを手で触って、そのクオリティや質感、そして硬さまでも実感できるものにしていくことが決まる。これは末永さんが営業を始めた頃に、OA機器の設計者に実際に手に取って確認してもらうため、小さなゴムローラーを持ち歩いていたという話をヒントにしたアイデアであった。

その形状のひとつは、東商ゴム工業の歴史を象徴するようなゴムローラーを彷彿とさせる形。チューブをカットして作ったこの形であれば、ゴムの厚みや触感などを手に取って確認できる。形状そのものが機能を伝えるデザインだ。もうひとつは実際のゴムシートを貼り付けたカードで、こちらも手に取って確認ができるようになっている。そこには素材の特性がグラフでも表示されているので、とても見やすい。

「主役のゴムがまず目に入るように、補足である情報は前に出過ぎないように工夫しました。配置についても議論を重ねたのですが、なぜそこまでこだわったのかというと『このサンプル帳は、会社の第一印象を決めるものになる』と考えていたからです」

時岡さんは東商ゴム工業や末永さんから感じた、“まっすぐで信頼できて、フレンドリー”という印象をそのまま営業先にも伝えられるようなサンプル帳にしたいと考えた。骨格のしっかりしたケースは、福永紙工という紙の立体構造に強い会社に依頼した。厚みのある表紙には磁石が仕込まれており、開く時のちょっとした抵抗が宝箱を開けているようなワクワク感を呼び起こす。

「このサンプル帳を開けば、もちろん素晴らしい素材が詰まっています。ですが、鞄から出した瞬間から、そのクオリティを予感させるようなつくりにしたかったので、閉じたときの合わせがきっちりと納まるような仕立てにするなど、細かいところまで大切に詰めて行きました。倉本自身も『他にはないものにしたい』ということで、東商ゴムらしさや、その魅力を最大限に伝えられるサンプル帳にするべく2人で多くのアイデアを盛り込みました」と時岡さん。

完成したサンプル帳を見た末永さんは心から、「これはいい!」と思ったという。

「このサンプル帳を鞄から出すとまず、『何それ!』と興味を持ってもらえます。営業先には設計者が多く、常に新しい素材を探しています。同じゴム材料で同じ図面のローラーを描くことに半ば飽き飽きしている方たちなので、このサンプル帳は非常に刺さるようです。すぐにチューブを手に取って確認できる点も喜ばれています。サンプルがあれば、それだけでトークも続くんですよね(笑)。そして、このサンプル帳を持って展示会で撮影したものをインスタに載せると、工場のスタッフもうれしいようです。ゴムができるまでには、素材を練る人、金型成形をする人、出てきたゴムをカットする人、研磨する人、検査する人がいて、それぞれの手を経て製品が完成します。彼らの喜ぶ姿から、『自分のつくったものが、いろいろなところで人目に触れるということがやり甲斐につながるんだな』という気づきにもなりました」

プロジェクトを終え、「すみだモダン」に認証

時岡さんはこのプロジェクトを振り返り、「商品開発プロジェクトというと、反射的にBtoCのものという先入観が立ってしまいます。ですが、商品にならなくてもそのプロセスが大切であり、今回のサンプル帳のような形での着地も、アウトプットとして認めてくれる墨田区さんの懐の深さにも感銘を受けました。『とにかく売れるものをつくるんだ』とか、『デザイナーのエゴで進める』といったことではなく、その事業者さんが今やるべきことをしっかりと見つめるという体験は、自分にとっても良い機会になりました」と感想を述べた。

「すみだモダンフラッグシップ商品開発プロジェクト」が縁で、「すみだモダン」に応募することになった東商ゴム工業は、【廃棄物から新たなゴム素材を開発しゴムの未来性と独自技術をSample Bookで伝える活動】で、 2024年の「すみだモダン」の認証を受けた。

「自分のやってきたことが間違っていたわけではなかったと認めてもらえたようで、感謝の気持ちでいっぱいです」と、認証の喜びを語る末永さんはさらにこう続けた。

「最初のきっかけをつくったのは、自分かもしれません。ですが、新製品の開発を実際に行なったのは当社のスタッフである鈴木であり、山本であり、横山です。そうした意味でも、大きい仕事を任せた社員たちが結果を出せてとても良かったと感じています。これをやれば絶対儲かる、という方程式などないと思っていますが、おかげさまで技術はあります。ですが、技術だけでは勝負は続けられないということで、このプロジェクトでデザイナーさんとご一緒させていただきました。このサンプル帳があるのとないのとでは、出会った方々に与える印象は全然違うと思います。審査員の先生方がくださった『これで終わりではなく、ここからが始まりです』というお言葉を励みに、引き続き真摯に取り組んでまいります」

https://www.jinkuramoto.com/

Photo: Sohei Kabe

Edit: Katsuhiko Nishimaki, Kazushige Ogawa / Hearst Fujingaho