日本のガラス産業の歴史とともに歩んできた廣田硝子

1876(明治9)年、国が官営の「品川硝子製造所」を開設すると、民間も後に続けとばかり、次々とガラスメーカーが誕生していった。「廣田硝子」が創業したのはまさにそんな時代、1899(明治32)年のことだ。

それまで「和吹き」による薄いガラス作りが主流だった日本において、ヨーロッパからガラス職人を招き、技術を学ぶことでさまざまなガラスの製法技術が発展。ガラス製品は日用品として次第に人々の暮らしに取り入れられていった。

職人たちは教えられた技術をただ踏襲するだけでなく、そこに日本人が得意とする創意工夫を加えて進化させていった。大正時代には大戦景気の影響もあり、日本のガラス製造は最盛期を迎える。この時期に、職人のこだわりと日本独自の美意識が詰まった「和ガラス」がいくつも誕生したのだ。

そして現代――ガラス製造は、機械化による大量生産が主流となっている。しかし廣田硝子は「人の感性に訴えかけるぬくもりのあるガラスを届けたい」という思いから、商品のひとつひとつを職人が手作りしている。このことは東京の地場産業である江戸切子や江戸硝子の伝統的技術の継承にもつながっている。

また同社では、創業時から収蔵している貴重な資料をもとに、大正〜昭和期の技法やデザインの研究を重ねている。戦争で焼け残った木版カタログのデザインを復刻させたり、そのモチーフをヒントに現代のライフスタイルに調和するデザインへと進化させたりしながら、時代を超えて愛される「和ガラス」の製造にも力を注いでいるのだ。

2023年4月末には自社ショールーム「すみだ和ガラス館」の3階にガラスの博物館をリニューアルオープン。

館内はガラス産業の創成期から現在まで、日本の生活シーンに寄り添ってきたガラスアイテムが、テーマや時代ごとに並ぶ予定だ。懐かしいアイテムから貴重な逸品まで、ガラスに関する品々が一堂に会しており、とても見応えのある展示が準備されている。

廣田硝子の「ガラスの魅力を広く伝え、国内のガラス産業を活性化させたい」という思いが形になったものだが、同時にそれは、東京で最も古いガラスメーカーのひとつとしての矜持の表れでもある。

フラッグシップ商品開発に参加した理由

廣田硝子は、その優れた企画力と商品力により、いくつもの「すみだモダン認証商品」を有している。そのような会社がなぜ今、「すみだモダンフラッグシップ商品開発」に応募したのだろう。

代表取締役社長の廣田達朗さんがその思いを話してくれた。

「弊社の商品を買ってくださった方から、ガラスを割ってしまったのだけれどなんとかなりませんかというお問い合わせをいただくことがたまにあります。しかし、ガラス製品はなかなか修理が難しく、残念ながら廃棄していただくしかないというのが現状です。そしてガラスはリサイクル可能な素材ながら、リサイクルゴミとして回収されたとしても、そのほとんどが粉砕後に土に埋めて処理されています。ガラス自体が環境に影響を及ぼすことはありませんが、私はそのことがずいぶん前から気になっていました。長年ガラスに携わっている会社として、何かの形で再利用できないだろうか−−。コロナ禍を経てその思いはいっそう強くなりました。売って終わりというだけの会社にならないようにしていきたいと」

廣田さんの本プロジェクトへの応募理由は、これからの自社のあり方を模索してのことだったのだ。

「ちょうど墨田区さんが国から『SDGs未来都市』『自治体SDGsモデル事業』の選定を受けていたこともあって、社としてもこの取り組みで応募してみることにしたのです」

廣田硝子とタッグを組むことになったのは、数々の事業者が頼りにしているstagio代表のデザイナー、大友 学さんだ。

「これまで多くのデザイナーの方と仕事をしてきましたが、大友さんのことももちろん存じ上げていました。そしてこれまで大友さんが手がけてきたプロジェクトについても以前からとても興味をもっていました。もし今回、ご一緒できるならこれもご縁だと思い、応募いたしました」と廣田さん。

同業のガラスメーカー2社を1人のデザイナーが担当

大友さんといえば同じ第一期のプロジェクトでもう一社、岩澤硝子も担当している。「すみだモダンフラッグシップ商品開発」プロジェクトにおいては、1人のデザイナーが同時期に同業他社を担当することはタブーではないのだろうか。

「岩澤さんとは祖父の代からずっと一緒にやりとりさせてもらっています。自分の生まれる前からつながりがあって、教えてもらう部分があったりと持ちつ持たれつで仕事をしてきました」と話す廣田さんの後をうけて、マッチングに携わった墨田区産業振興課の塚田玲子さんが詳しく説明してくれた。

「マッチングの部分については、事務局とクリエイティブディレクターの廣田尚子さんとで、とても慎重に協議を重ねてきました。もちろん皆さんからそれぞれご希望をいただいて、それをもとにどのようなマッチングがベストかを決めさせていただきます。大友さんにも事前にご相談したのですが、今回はあえて、廣田硝子さんと岩澤硝子さんを同時にご担当いただくことで、それぞれが違った課題を持ったプロジェクトではありますが、相乗効果も大きいと考えました。他地域のことはわかりませんが、墨田区ではガラス業界に限らず、同じ業界内で助け合ったり、お仕事を紹介し合ったりすることが昔からあると聞きます。今回そのような経緯もあり、大友さんには、あえて、ガラス業界から2社をご担当していただくことをお願いいたしました」

一方、大友さんの廣田硝子への印象はどのようなものだったのだろう。

「ファブレス(工場を持たない製造業)でやっているのは知っていたのですが、窯も無いなかでなんという商品ラインナップと品数!と(笑)。そして商品ひとつひとつが、すべてがきちんと考えられていてすごい企画力だなと思いました。ここまで自社でできるというのは本当に並大抵のことではないと思います。漫然と作っていたらこうはならない。どのように加工して、どういう風な品物を世に出していけば良いかをつぶさに研究してこられた、努力を惜しまない会社なんだなと感じました。第一印象は、本当に『もう完成されている』というイメージです。こういう会社は何もしなくていい。何かすると逆に壊れてしまうようにも感じました。ただこれから先を見据えて新しい切り口を前提として考えていくならば、ちょっと違う見方や可能性があるかもしれないので、非常に面白いなとも思いました」

ガラスのリサイクル・リユースを切り口とした事業へ

大友さんはまず、廣田さんがどのような事に興味を持ち、どのような事をやりたいのか、どのような事なら楽しくできそうなのかを話し合ってきたという。

「そのなかで廣田さんがガラスのリサイクルへの課題を感じていることや、それにプラスして、今後のために、今までとは違う軸での事業態を考えたい、ということを伺いました。そこからガラスのリサイクル・リユースを切り口とした事業化案が固まっていきました」

この取り組みが始まる前、廣田さんのもとには一件の依頼が舞い込んでいた。それは、自動車メーカーのショールームにある大きなクリスマスツリー用に、車のフロントガラスをリサイクルしたオーナメントを作って欲しいというものだった。

「結局それは実現しなかったのですが、そのときにフロントガラスがたくさん送られてきたので、いろいろ試してみました。ガラス業界は、規模自体は大きいのですが、非常に細分化されています。弊社は食器用ガラスですが、他にもビンや板ガラスなど、製品ごとにそれぞれ組成の異なるガラスを使っています。組成が異なれば溶ける温度やガラスの性質も異なるため、製造工程で、少しでも組成の異なるガラスが混入してしまうと時間差で割れてしまうため再生ができません。それだけ、ガラスは繊細な素材で、そのことにガラスを生業としている私たちも改めて衝撃を受けました。やはり、他の会社が『まだやってないこと』というのは、なかなか簡単じゃないなと、理想と現実の壁にぶち当たった感じです」と廣田さん。

この「すみだモダンフラッグシップ商品開発」のプロジェクトがスタートした頃、廣田さんは墨田区のメーカーから空きビンを使ってのリサイクルの相談を受けていたという。

「すぐに案が欲しいということだったので表面に江戸切子などの加工をしたリユースという形で提案をしました。やはり1から自社でリサイクルしようとすると、結構な設備投資が必要なのですが、弊社にはすみだ江戸切子館に多少の設備があるものの、廣田硝子本社に設備はほとんど無かったからです」

大友さんが続ける。「普通ガラスというものは、坩堝(るつぼ)で溶かして、機械的な生産方法の場合は金型を作らねばならないし、金型を設置する設備など大掛かりな投資が必要です。それを今からやろうというのは、ちょっと難しい。しかしそんななかでも廣田硝子さんが外注でなく、自社である程度製造できるようなシステムができたら、という話を重ねていました」

何度も使えるガラスの型を作るには

「ひとつの新商品」の域を超え、「企業としての新たなチャレンジ」に向かうこととなった。そこで廣田さんは2022年の夏に国の「ものづくり補助金」制度を利用して、設備投資のための補助金支援を申請。秋に無事に審査が通り、国の補助金制度を活用してガラスを砕いて粉状にする破砕機や小さい炉、研磨機などを購入することを決めた。現在は機材が徐々に社屋の方に入ってきているところで、すべての設備が揃うのは2023年の4月頃になるという。

今回、取材を行ったのは2023年1月下旬で、まだ設備が十分ではなかったものの、やれるところから試作しようという姿勢で、さまざまなテストを行っている最中だった。

大友さんがテストの内容を教えてくれた。

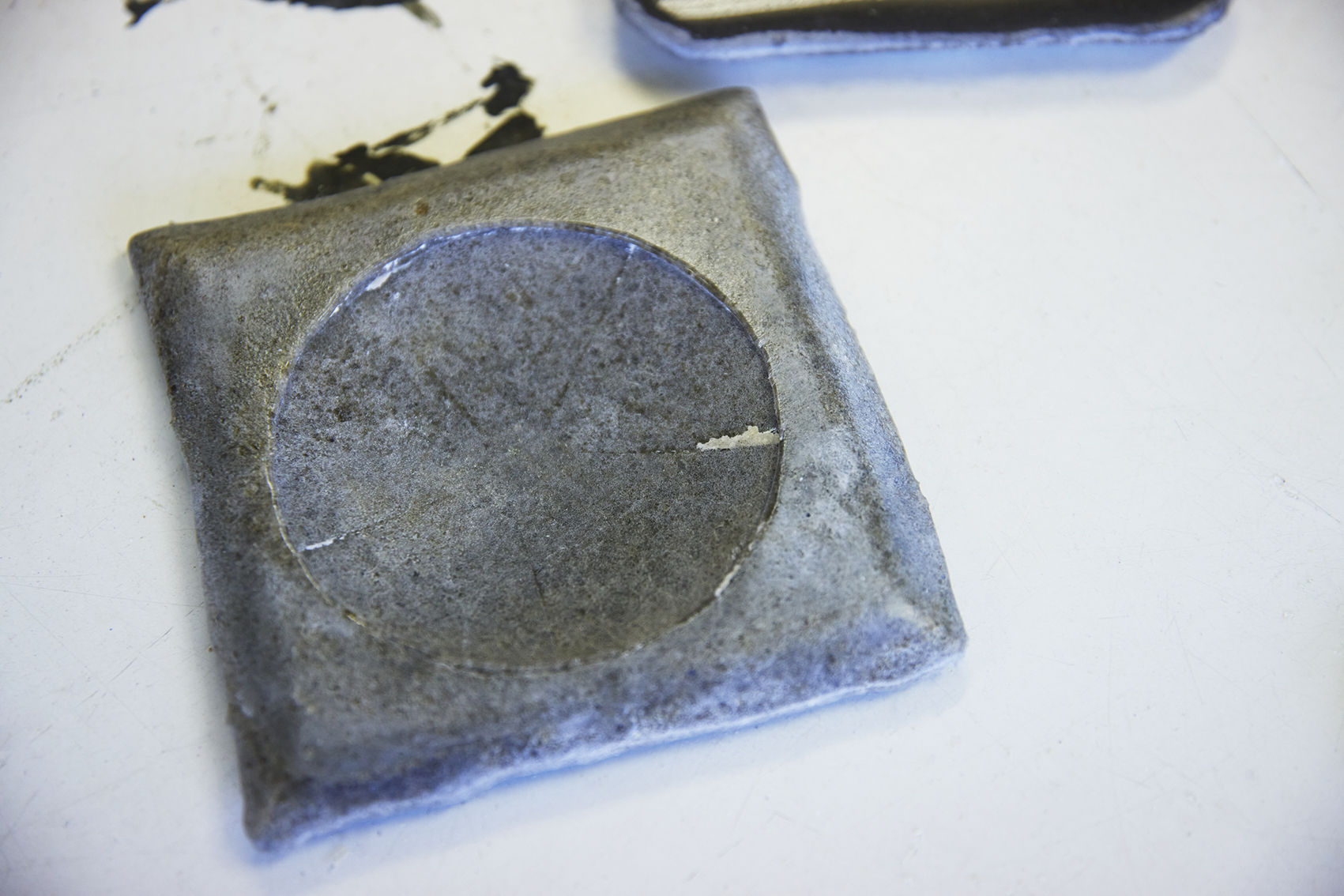

「現状では、リサイクルで回ってきた資源ガラスを破砕して、小さな窯で溶かすことまでは可能です。その後に、溶かしたガラスをどんな型に流して固まらせるのがよいのか、ふさわしい型を現在も探しています。ガラスの再生には昔ながらのパート・ドヴェール製法で行っています。ガラスを砕いてカレットという粒状にしたものを炉に入れ、それが溶けて形になるという方法です。この製法の場合に用いる型には、主に耐火石膏が使われています。まずは耐火石膏の型を作り、その型にカレットを入れて炉で焼き、ガラスが固まったら型を壊して完成です。ただ、この方法だと、面倒な工程の割に、型は1回しか使うことができません」

これでは毎回、耐火石膏の型をつくる必要があり、効率がよいとは言えない。そのため、形状は簡単なものに限られるが、一回一回壊さなくてもよい型を作るという方向性に廣田さん、大友さんはリサーチを進めた。

大友さんはまず、市販品で使えそうな型を探すことにした。

カーボンやセラミックの型などを取り寄せて試し、ガラスの見せる挙動を観察。あるとき火にかけても強い土鍋のような素材を型として使ったところ、うまく型から抜くことができた。ここで大友さんと廣田さんは、耐火陶器の素焼きを型に使用すれば何度も使えるのではないか、という結論にたどり着く。

「耐火土を使った、壊さなくてよい型を使うという方式は、今まで見たことはありませんでした。でも、一度トライする価値はあると思いました。その結果、元になる型が決まれば、その後のいろいろな可能性が大きく広がります」と大友さん。2022年9月には大友さんの紹介により、廣田さんが佐賀県の製陶所を訪ね、型作りの相談を始めた。

ガラスの砂浜との出会いがもたらしたアイデア

実はこのとき、廣田さんはガラスのリユースのヒントとなる運命的な出会いもしていた。それは、以前から気になっていた「ガラスの砂浜」と呼ばれる景色を、実際に自分の目で見たことだ。

「そういう場所があるのは知っていましたが、どこにあるのだろうと。たまたま長崎の大村空港近くでレンタカーを返却するときナビに出てきて、あ!ここなんだ!と(笑)すごく縁を感じましたね」と目を輝かせる廣田さん。

「いろいろなガラスの端材を集めたもので、キラキラと輝いていました。砂浜をガラスにしたことで水質もずいぶん良くなったそうなのです。とても綺麗で、そういう使い方もあるなと思いました。今回砕いたガラスの角が取れる機械も導入するので、粒を滑らかにすることもできます。公共的な使い方としても可能性が広がればと想像が広がりました。写真で見るのと現地で見るのとは全く違って、すごく勉強になりましたね」

廣田さんにとって「ガラスの砂浜」を実際に目にし、触れたことは、ガラスの活用方法のアイデアをさらに広げることになった。

ガラスの研究室でさらに可能性を探る

本社4階にある研究室は三方が窓の明るいワンフロアだ。決して大きくはないがガラス作りに必要ないくつかの機械が置かれ、さまざまな種類のガラス原料も並べられ、さながら実験室のようだ。

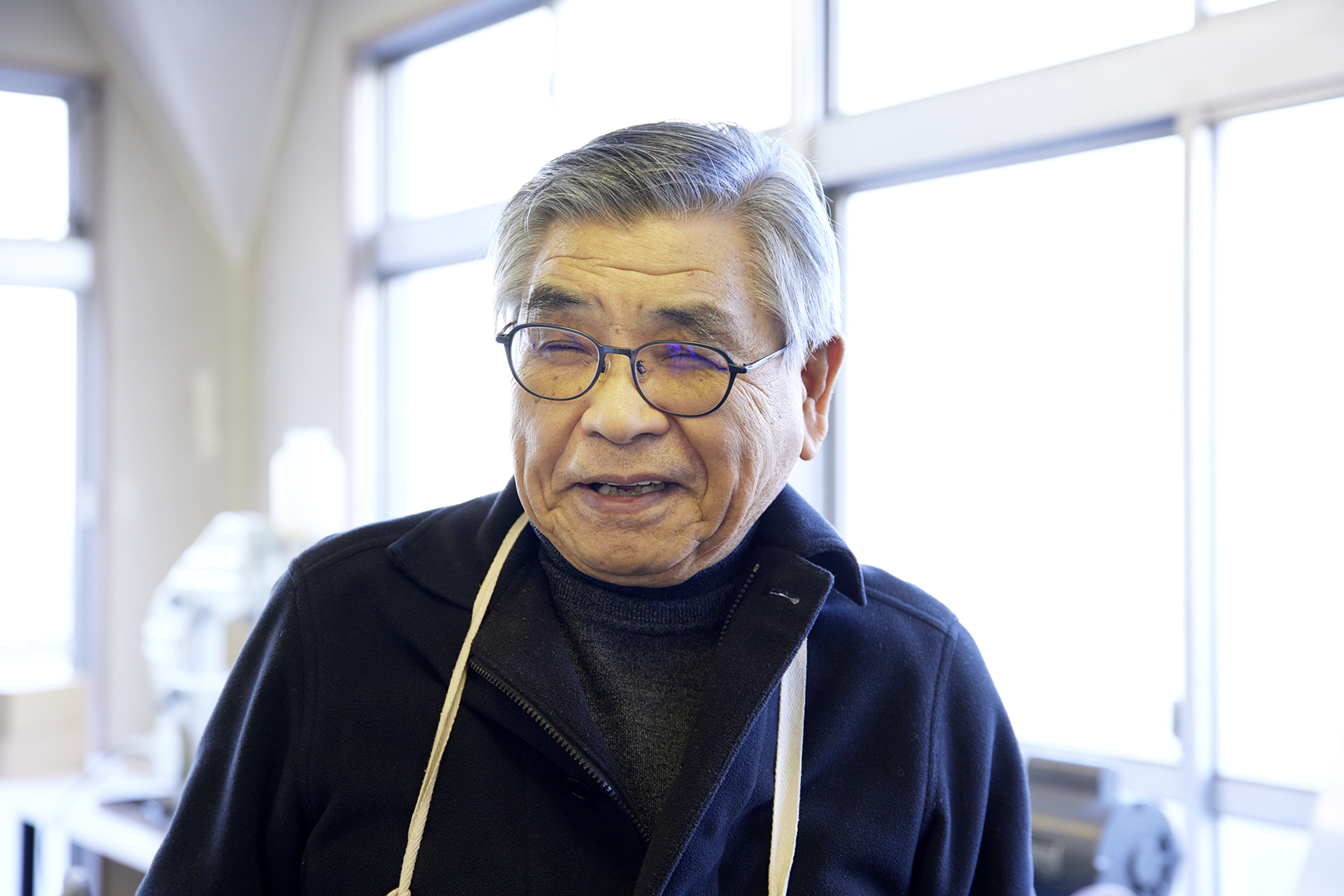

「こんにちは」という笑顔と共にエプロンに軍手姿で迎えてくれたのは、廣田達朗さんの父で、廣田硝子の会長を務める廣田達夫さんだ。

出来上がったガラスのサンプルを真剣に見比べる会長・達夫さんの姿は、研究者そのものだ。達夫さんは熱心なガラス収集家であり、ガラスに関する造形も深い。この春にはガラス史を出版したという。

「3階の博物館に飾る作品の説明書きには、学芸員の方はもちろん、父にも参加してもらい、準備を進めています。ガラスに関する文献は特に資料が少なく、生き字引のような父から知識を供与してもらうことがかなり大きいです。そして、私自身も本業と違い、リサイクルガラスの試作を重ねることはかなり未知の領域となっている部分もあり、実際にリサイクルガラスを作る機械の操作を父にもお願いし、二人三脚で進めているところです」と達朗さん。

「食器でもビンでも再生すると黒くなってしまうんですよ。目指すところは透明な再生ガラスなのですが、黒くなる要因は何なのか。ガラスペレットには無数の配合があるし、どんな窯の温度ならどう仕上がるのかなど、今はひとつひとつ手探りで模索している最中です」。会長の達夫さんは、できあがったガラスを見せながら丁寧に説明してくれた。

「今まで表面がざらざらしたガラスだったのに、ツルツルした表面のガラスができた時は嬉しかったですね」と大友さん。その言葉からも、少しずつ試行錯誤しながら進めている様子が伝わってくる。

「商品になるか、販売できるレベルにまでいけるか、今はわからないけれど、何度も試していますよ。いつもよりも遠回りしていますかね」。挑戦の難しさについて語っているのに、会長の達夫さんの顔はにこやかでどこか嬉しそうだ。ガラスが好きで、親子の夢の実現のために楽しみながら実験に励む達夫さんの笑顔が印象に残った。

ガラス屋が目指すリサイクルガラスは混じり気なし

「3月までにある程度形にしたいので、今は比較的行けそうなところを狙ってやっているという状況ですかね」と達朗さん。

大友さんは、色々試す中でガラスの難しさを実感した。

「組成の異なるガラスが混ざってしまうと、例えば3年後など、時間がたってから割れてしまうことがあるといいます。『A社とB社のガラスを混ぜてもモノにならない』という言葉を耳にしたことはありましたが、最初は『モノにならない』の意味がわかりませんでした。それは、形はできるけれど経年変化で割れてしまうという意味だったのです。ガラスは個体ではなくて流体だという言葉があるように、ガラスは(個体の分子レベルでの構造が液体に似ているため)時間をかけて液体的なふるまいをします。膨張収縮の合わないものを混ぜ込んでいるとだんだんと力がかかってバリっと割れてしまう。その危険性も、廣田さんはご経験と知見のなかで大体絞れているので、そういったことも考慮にいれながら試しているという状況です」

「まずは、自分たちがよく知る食器業界の廃材から集め、同ガラス素材100%のリサイクルガラスの製造を始めることにしました。食器業界で用いるガラスは、ビン等に比べて綺麗な見た目にリサイクルしやすいということもなにか他の形に昇華する場合のヒントになりそうです」

ゴールを見定めはじめた達朗さん。まず、自社で廃棄している食器用のガラスを集めて使用することに決めた。

難しさを乗り越えた先に、目指すゴールとは

「廣田さんとのプロジェクトは新しい形を何かひとつ作るといった類のものではなく、リサイクルガラスの事業化です。正直、ガラスのリサイクルってみんな言っているので、最初は、割と簡単なんだろうなとタカを括っていたところがだいぶあって(笑)。一緒に取り組む中で、例えば熱可塑性樹脂だったら溶かしてもう一度ペレットにして射出成形できたり、ゴムも細かくして違うゴムに入れれば、混ざってはいるけれども何かにはなったりするので、ガラスもいけるだろうとずーっと思っていたのです。でも、ガラスはダメなんですね。しまった!と思いました」と笑う大友さん。

「だからこそ世の中では、埋め立て処理も多くなされているわけです。もともと石みたいな素材なので、破砕して自然に還すというのはある種ニュートラルな考えではあります。ただ、そのような中でも私自身、心情的に何かできたらいいなという想いと、廣田硝子さんの中で何かできないかとなったときに、ガラスを生業とする会社として、思い切り自社チャレンジできる環境があると面白いなと思って携わらせていただいています。ガラスのリサイクルというのは本当にすごく難しいですが、この『生みの苦しさ』が、のちの誰かの何かの取り組みや、何かしらの糧になってくれたらと。今は、『方法の開発』を目下研究中です」

廣田さんの目指す当面のゴールは大友さんが提示した再生ガラスのソープディッシュだという。

「どこまで美しくできるかはまだ分からないですが、できる限り完成イメージに近づけていきたいと思います。そこには、自社で得意とする切子の技術も加えられるといいですね。ただの『ガラスの塊』では、うちでつくる意味はありませんので」

「そうですね」と大友さんも同意する。「私としてはガラスの塊ができただけでも『おー!』っと思いますが、それは難しさを知っているから。普通の人が見てもこれは一体何だ?!ということになってしまうので、ちょっとギャップがありますよね。なので多少おめかしできるといいなと思います。綺麗な加色ができたり、切子ができたりということが、廣田硝子さんの廣田硝子さんたる所以なので、そこをうまく生かさないのはもったいない。できることなら、どんな原料でもかなり綺麗に作れるようになったらかっこいいですね」

試行錯誤の末に生まれるリサイクルガラスのソープディッシュがどのような輝きを放つのか、その完成を楽しみに待ちたい。

TEL:03-3623-4145

HP:https://hirota-glass.co.jp/

すみだ和ガラス館 https://hirota-glass.co.jp/sumida-waglasskan/

すみだ江戸切子館 https://www.edokiriko.net/

Photo: Sohei Kabe

Edit: Katsuhiko Nishimaki / Hearst Fujingaho